私たちの強み

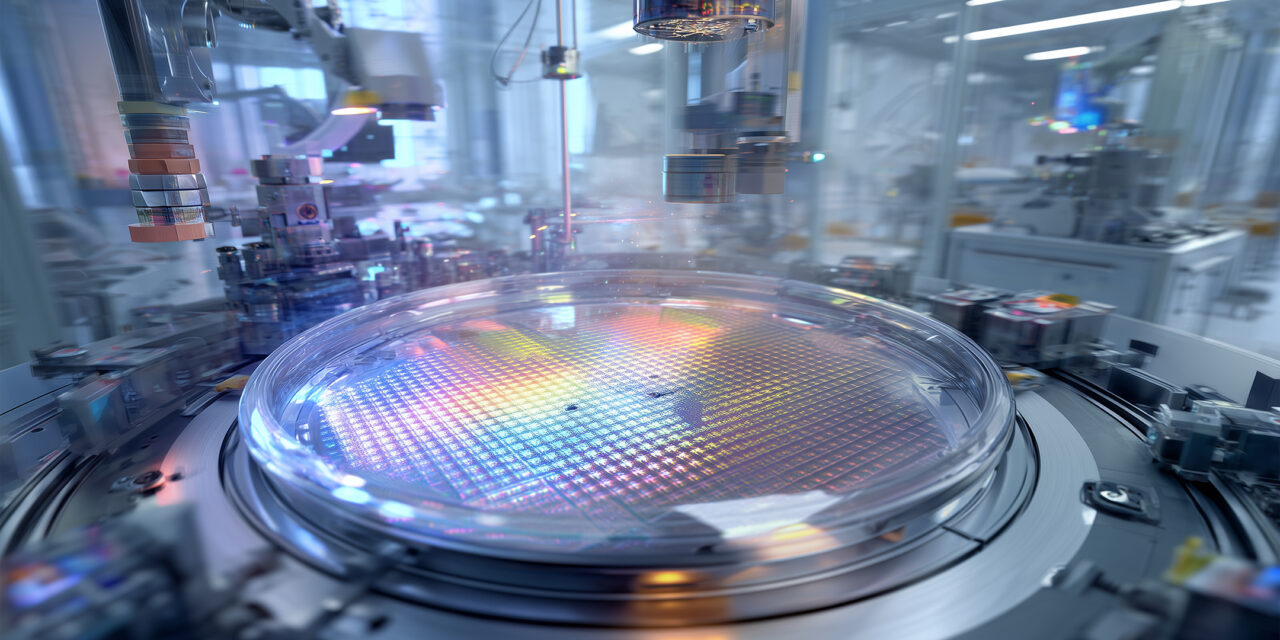

一貫生産体制

仕様検討から機械加工、組立溶接までの一貫生産体制を整えています。装置筐体に内蔵する部品を合わせて製造し、精密機器との高い嵌合精度を達成します。

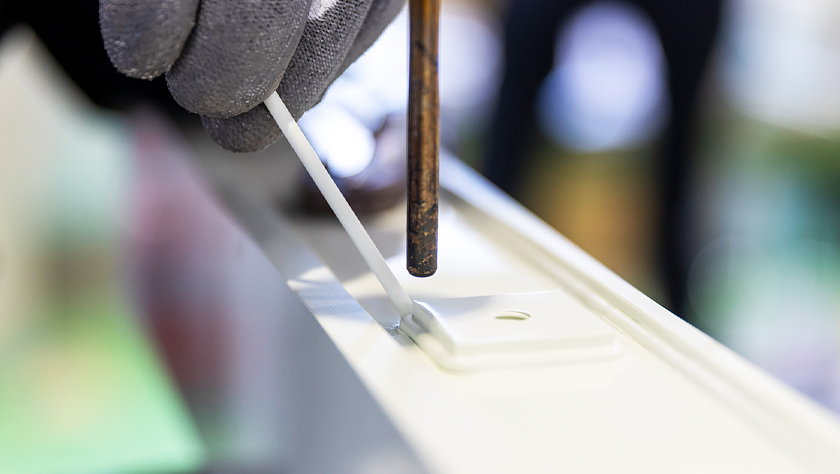

精密な溶接加工

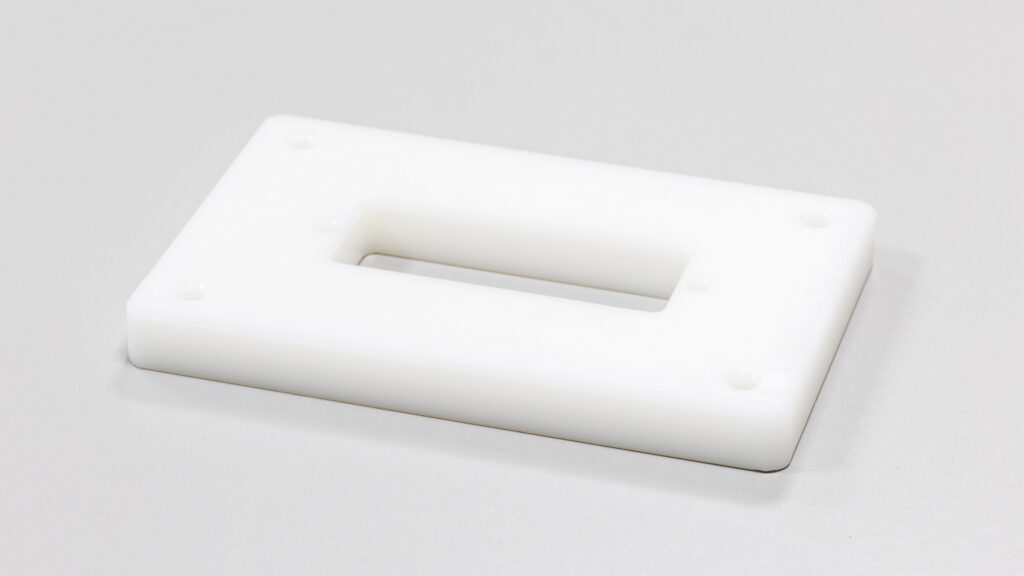

プラスチック溶接による精密な組立加工は、接合部が強固で長期間にわたる耐久性に優れ、さらに液体や化学薬品の漏れを防ぐ高い水密性を実現します。

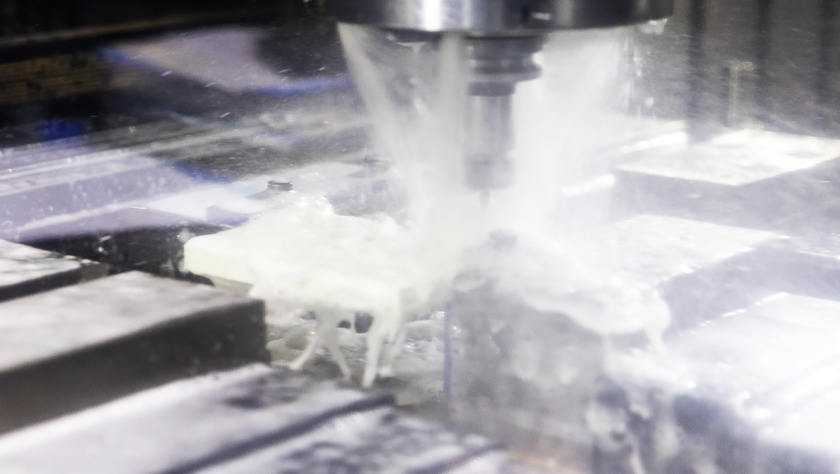

大型筐体の製造

プラスチック素材を様々な長さ・幅に切削し、金属用加工機を用いて精密に加工。大型化・複雑化する産業装置の筐体製造に高い精度で応えています。

技術

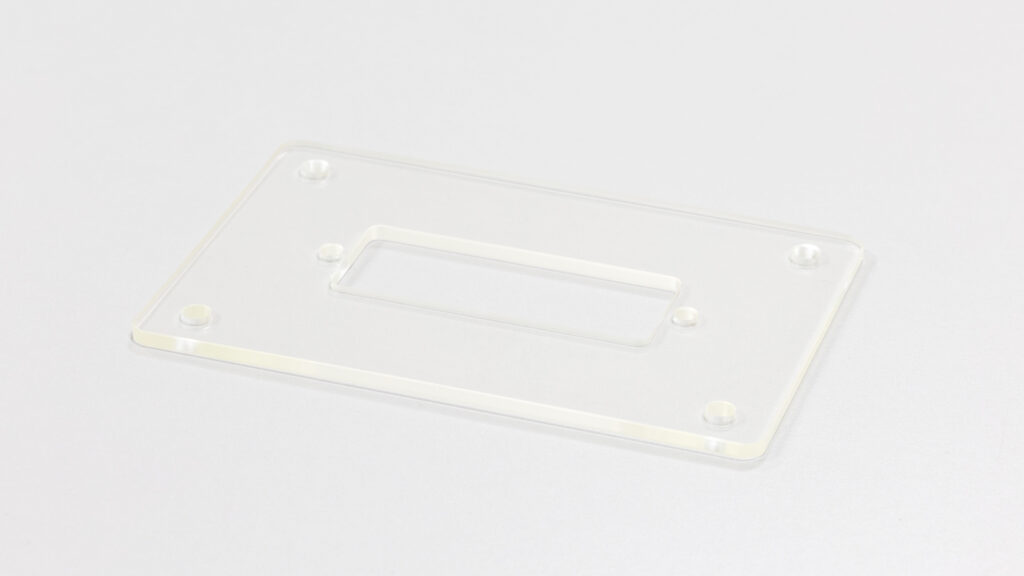

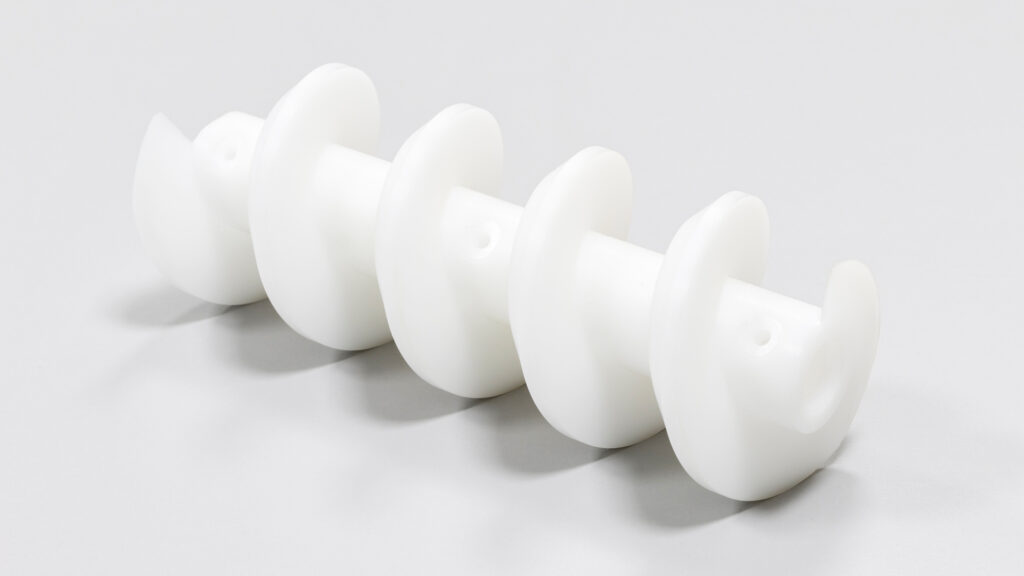

プラスチック精密溶接

金型を用いないプラスチック精密溶接は、様々な大きさのプラスチックを組み立て、製品化できる圧倒的な自由度があります。複雑な形状にも対応できます。

大型装置筐体組立

熱膨張するプラスチックの溶接技術は難度が高く、寸法精度を出すことが難しい大型装置の筐体組立において、1 mmの誤差もない組立技術を確立しています。

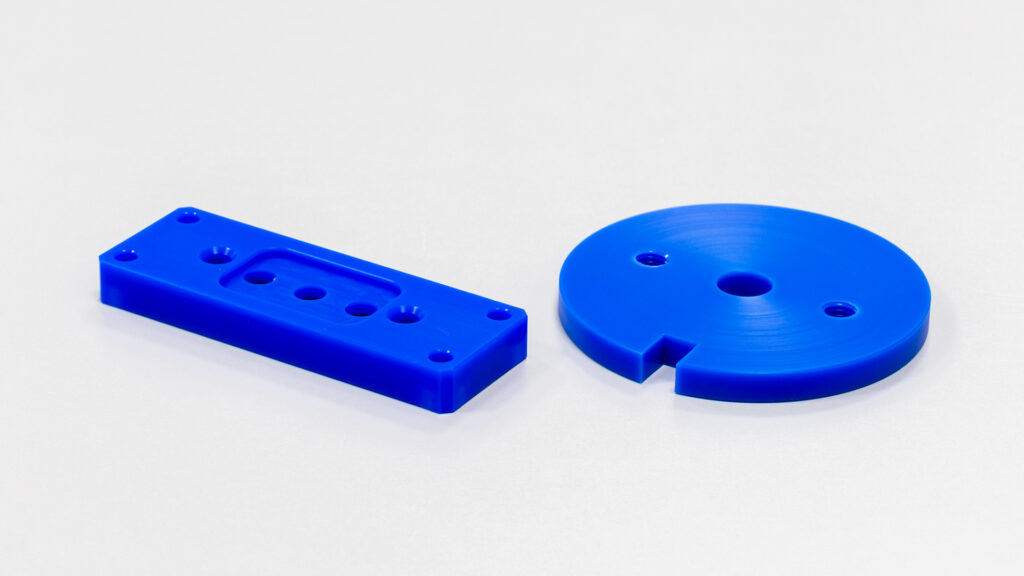

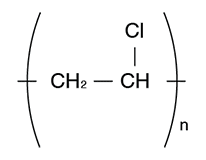

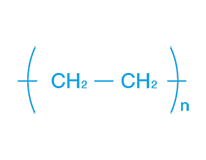

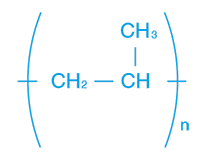

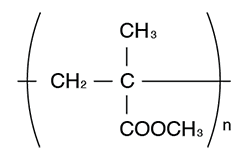

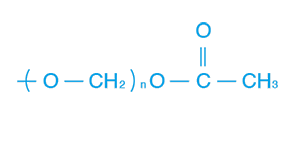

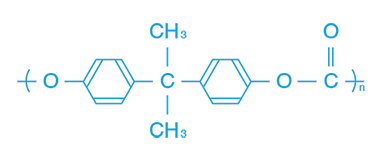

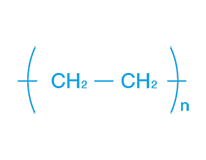

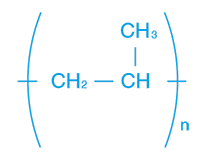

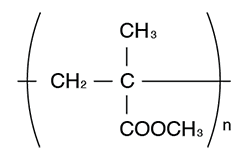

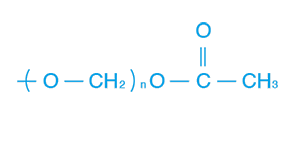

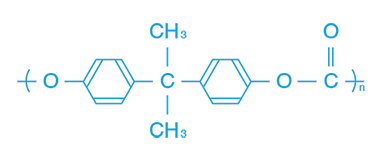

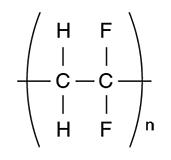

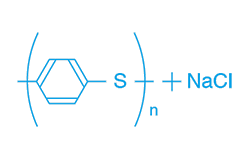

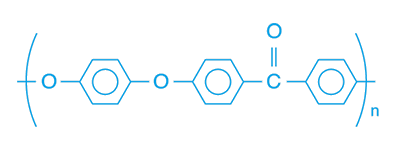

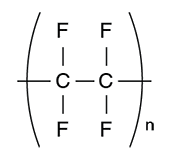

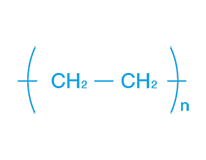

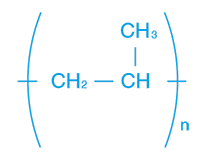

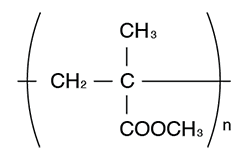

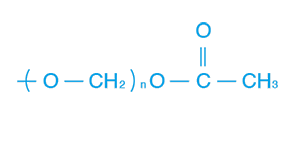

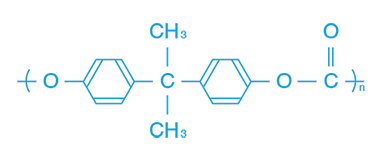

プラスチック素材別加工例

フジワラケミカルエンジニアリングについて

精密溶接で最先端技術に力を

産業装置を高機能化するプラスチック精密溶接で、日本の最先端の産業機器を支える存在を目指して。

コラム

-

ウェットエッチング工程のリアルタイム観察を可能にするPMP(TPX)透明エッチング槽

ウェットエッチング工程のリアルタイム観察を可能にするPMP(TPX)透明エッチング槽PMP(TPX)製透明エッチング槽は、ガラス並みの透明性とHF耐性を両立し、ウェットエッチング工程のリアルタイム観察に適した新しい選択肢です。

-

PMP製オーダーメイド大型ビーカーの技術的価値と導入可能性:ガラス・ステンレスとの比較

PMP製オーダーメイド大型ビーカーの技術的価値と導入可能性:ガラス・ステンレスとの比較ガラスは重く割れやすく、ステンレスは観察できない──その空白を埋める大型透明容器としてPMPが注目されています。20〜30L級で最も現実的な第三の素材です。

-

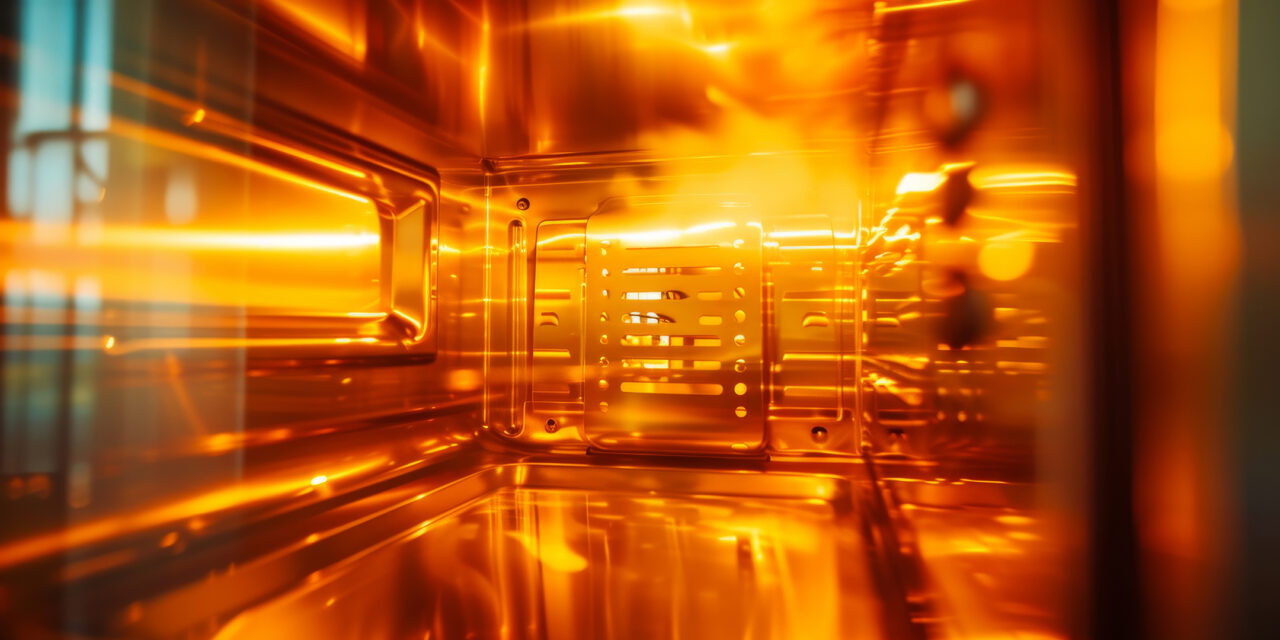

電子レンジと過熱蒸気に耐えるトレー素材:大手冷凍食品メーカーがPMPを選んだ理由

電子レンジと過熱蒸気に耐えるトレー素材:大手冷凍食品メーカーがPMPを選んだ理由電子レンジと過熱蒸気の複合加熱に対応する素材として、PMPが注目されています。大手食品メーカーの技術開発で採用された理由を解説します。

-

機械装置の安全を左右する難燃性:UL94と主要樹脂から考える素材選定の基準

機械装置の安全を左右する難燃性:UL94と主要樹脂から考える素材選定の基準機械装置の安全性を左右する難燃性について、UL94の基礎と主要樹脂の特性を整理。火災リスクを抑えるための素材選定の考え方を、現場目線で解説します。

-

軽くて強く、設計もできるPPタグ:紙から樹脂へ進む「現場改善」の新定番

軽くて強く、設計もできるPPタグ:紙から樹脂へ進む「現場改善」の新定番紙タグの破損や読取不良を背景に、耐水・耐摩耗性に優れたPPタグが注目されています。本稿では、その素材特性と設計技術、業界別の適用性を簡潔に解説します。

-

食品工場の作業をもっと確実に、もっとスムーズに:PET加工品による現場改善とメリット

食品工場の作業をもっと確実に、もっとスムーズに:PET加工品による現場改善とメリット食品工場では、わずかな条件差が作業性や品質に大きく影響します。本稿では、PET加工品が現場の「あと一歩」をどのように改善するか、具体的事例とともに紹介します。

-

プラダンの強度不足で悩まない!「専用プラ箱」という解決策

プラダンの強度不足で悩まない!「専用プラ箱」という解決策この記事では、プラダンの強度不足という課題に対し、プラダンや成形品、そして「第3の選択肢」である専用プラ箱の3つを徹底比較します。

-

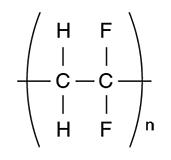

金属から樹脂へ[PVDF編]:薬品・クリーン環境に「負けない」耐薬品樹脂の新たな選択

金属から樹脂へ[PVDF編]:薬品・クリーン環境に「負けない」耐薬品樹脂の新たな選択酸・塩素・溶剤に強く、クリーン環境でも長期安定するフッ化ポリビニリデン(PVDF)。SUSやガラスでは難しい薬液装置にも対応し、耐薬品性と安全性を両立します。

-

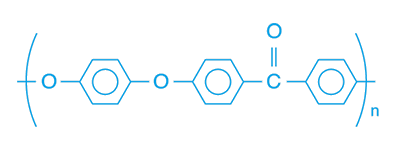

金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」

金属から樹脂へ[PEEK編]:高温・高耐薬品環境に挑む「エンジニアリングプラスチックの頂点」高温・高薬品環境に耐えるポリエーテルエーテルケトン(PEEK)は、エンジニアリングプラスチックの頂点。250℃でも安定し、金属を超える信頼性を発揮します。